Polyvalence De L'Imagerie Thermique Dans L'Industrie Miniére

L'Infrarouge Peut Jouer Un Rôle Essentiel, À Chaque Étape De Surveillance D'Un Processus

Dans un secteur où les conditions météorologiques et environnementales difficiles sont une donnée inhérente à l’environnement de travail de centaines de milliers d’employés, l’imagerie thermique s’avère un outil fiable pour contribuer à limiter les arrêts non planifiés, améliorer la sécurité sur le lieu de travail, et ce faisant, économiser des millions de dollars. Cette note d’application montre l’intérêt que revêt l’intégration des caméras thermiques dans le contrôle de l’état des « processus » (« processus » d’extraction du minerai) et les programmes de maintenance prédictive des systèmes électriques et mécaniques lors des activités minières. Elle présente aussi des applications plus récentes, en plein essor dans l’industrie minière.

Enjeu

À bien des égards, un site minier s’apparente à une ville miniature. Il possède ses propres services publics, routes, équipements de fabrication spécialisés, normes et réglementations de sécurité, ainsi qu’un personnel dédié et qualifié. Les mines fonctionnent 24/24 heures, toute l’année. Des infrastructures de grande envergure alimentent en électricité les sous-stations sur site, envoient l’air réfrigéré en profondeur dans le sol et évacuent l’eau en surface pour éviter les inondations. Des camions pouvant transporter jusqu’à 400 tonnes, des pelles puissantes (fonctionnant au gaz et à l’électricité), des concasseurs, des broyeurs et des installations de traitement extraient des métaux précieux ou d’autres matériaux essentiels à partir du minerai dans des tunnels souterrains de plusieurs kilomètres ou des mines à ciel ouvert de plusieurs centaines d’acres.

Les mines nécessitent un approvisionnement important en énergie des sous-stations du site.

Les coûts des arrêts

Le potentiel de revenus d’une mine dépend directement de sa production, laquelle est définie par la capacité de l’ensemble des systèmes à fonctionner sans interruption intempestive. Par exemple, la future mine de Gold Bar devrait générer une production annuelle de 62 800 onces d’or. En fonctionnement 365 jours par an, ceci équivaut à un peu plus de 172 onces d’or par jour et 7,17 onces par heure. Si l’on estime le prix de l’or à 1 200 dollars par once, les pertes de revenu par heure se montent à 8 628 dollars en cas d’arrêt de la production. À ce rythme, il faut moins d’une semaine pour que la perte se monte à un million de dollars. Certaines mines produisent moins et d’autres beaucoup plus, et cet exemple ne prend même pas en compte l’accroissement des coûts d’exploitation susceptibles de résulter de l’arrêt.

La longévité et la maintenance des équipements pèsent lourdement sur les coûts d’exploitation d’une mine. La plupart des équipements sont fabriqués sur mesure. Ils sont si spécifiques que leur remplacement représente un coût prohibitif. Avec un coût par véhicule pouvant atteindre plusieurs millions de dollars, les entreprises minières doivent utiliser leurs camions, pelles et équipements de lixiviation de la façon la plus efficace possible

Les enjeux de la maintenance prédictive dans l’industrie minière

Pour éviter les arrêts ou les pertes d’équipement catastrophiques et pour réduire les primes d’assurance et améliorer la sécurité des employés, les entreprises minières gèrent des programmes complets de maintenance prédictive afin de fournir une alimentation ininterrompue et un temps de bon fonctionnement continu. L’envergure des opérations définit la taille des équipes qui administrent les programmes. Selon la complexité des systèmes électriques et mécaniques mis en œuvre, ces équipes ont besoin de connaissances et de formations sur les équipements, les moyens de transport et les applications électriques utilisés dans la mine. S’il est fréquent que les entreprises minières délèguent certaines tâches à des entreprises extérieures, il est plus économique pour elles de gérer l’essentiel des opérations de surveillance et de réparation en interne. Peu importe à qui sont confiées les tâches de gestion des projets, la réussite dans le secteur minier est conditionnée par des enjeux uniques, dont les suivants:

- Conditions environnementales : qu’il s’agisse de travailler de nuit, sous terre, par une chaleur ou un froid extrême ou dans l’humidité, la plupart des mines sont confrontées à des enjeux uniques en matière de surveillance continue et de maintenance des équipements.

- Poussière : l’extraction minière est par nature un travail salissant. Cependant, certaines mines sont pires que d’autres. Par exemple, les mines souterraines de charbon présentent un problème de poussière supérieur à celui des mines d’or ou de cuivre à ciel ouvert.

- Conversion au numérique : l’industrie minière découvre les avantages offerts par la numérisation des opérations. Comme dans tout secteur, un accès plus rapide aux données lui permet d’améliorer sa rentabilité et sa productivité. Elle a besoin de solutions de surveillance numériques, lesquelles produisent des données utilisées par le processus décisionnel en temps réel pour obtenir un retour sur investissement plus rapide (ROI).

télécharger la note ici

Solution

Il y a plus de 20 ans, Per Fostvedt, fondateur d’Infrared Systems à Ogden, dans l’Utah, a commencé à promouvoir l’imagerie thermique dans les activités minières comme un moyen d’améliorer le processus d’exploitation et les programmes de maintenance prédictive. « Lorsque j’ai commencé à faire la promotion de l’infrarouge pour l’extraction minière il y a près de 20 ans, je n’ai pas reçu un accueil très enthousiaste. En effet, il était courant à l’époque d’utiliser l’équipement jusqu’à ce qu’il tombe en panne, puis de le réparer ou de le remplacer », explique M. Fostvedt.

Mais ceci a changé au fil des années. Des programmes de maintenance prédictive réguliers améliorent la sécurité des employés et permettent de gagner du temps et de l’argent. Les caméras thermiques sont devenues des outils de maintenance prédictive essentiels, la plupart du temps pour les systèmes électriques et mécaniques, mais aussi pour la surveillance de nombreuses opérations de traitement et de lixiviation en tas.

La sécurité des employés est une priorité absolue dans l’industrie minière. En général, s’il existe une solution permettant d’améliorer la sécurité, les entreprises minières se montrent prêtes à investir pour l’adopter.

De nombreuses mines possèdent des caméras et des logiciels thermiques et envoient leurs employés à des cours de formation sur l’infrarouge pour qu’ils améliorent leur compréhension de ces applications et découvrent le fonctionnement des caméras thermiques. En fait, et ceci témoigne de l’importance accordée par l’industrie minière à l’imagerie thermique depuis l’avènement par M. Fostvedt des systèmes infrarouges, trois cours de certification en thermographie ont été programmés et suivis par des entreprises minières en 2018 à Elko, au Nevada. En raison du succès de ces dernières, des entreprises minières du sud-ouest des États-Unis veulent poursuivre dans cette direction, voire même accélérer le mouvement en 2019.

Les entreprises minières emploient également des spécialistes externes qui doivent être capables de collecter des données thermiques de qualité, rassembler des relevés thermiques précis et fournir des informations rapides sur l’état des équipements à l’aide de concepts de transferts thermiques inscrits dans une logique thermographique à la fois qualitative et quantitative. Les sous-traitants doivent obtenir des certifications adéquates auprès de la MSHA (Mining Safety and Health Administration), suivre des formations sur la sécurité et les risques sur site et justifier de leurs antécédents. Néanmoins, les spécialistes externes de la thermographie fournissent des conseils d’expert fondés sur des procédures d’inspection adaptées des profils de comportement thermique, dont certains peuvent mettre du temps à se manifester

ROI électrique

Figure 1. Régulateur de tension de la sous-station d’une mine sur le point de tomber en panne.

Les activités minières sont largement tributaires de la fourniture en électricité pour l’extraction, le transport et le traitement du minerai, car elle est plus efficace, économique et écologique que le diesel. La taille de l’installation et les niveaux de tension sont généralement plus importants sur un site minier que dans la plupart des autres secteurs. En fait, l’extraction minière arrive en troisième position derrière les industries de raffinage et de fabrication en vrac de produits chimiques dans la consommation d’énergie en 2017, selon une étude réalisée par la U.S. Energy Information Administration.

L’ensemble du site minier est alimenté en électricité par les sous-stations, les lignes électriques à haute tension, puis les sous-stations mobiles et les transformateurs. L’image thermique en figure 1 présente l’extrémité du régulateur de tension d’une sousstation sur le point de tomber en panne. Cette sous-station alimentait en électricité des opérations essentielles. Sa défaillance aurait donné lieu à un arrêt forcé, avec des pertes de revenus susceptibles d’atteindre des millions de dollars.

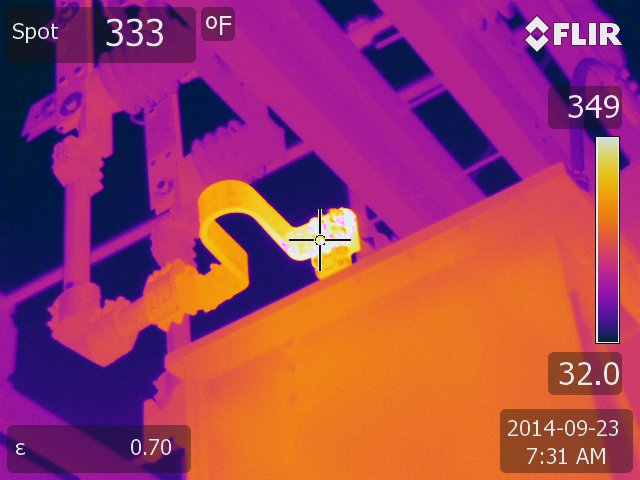

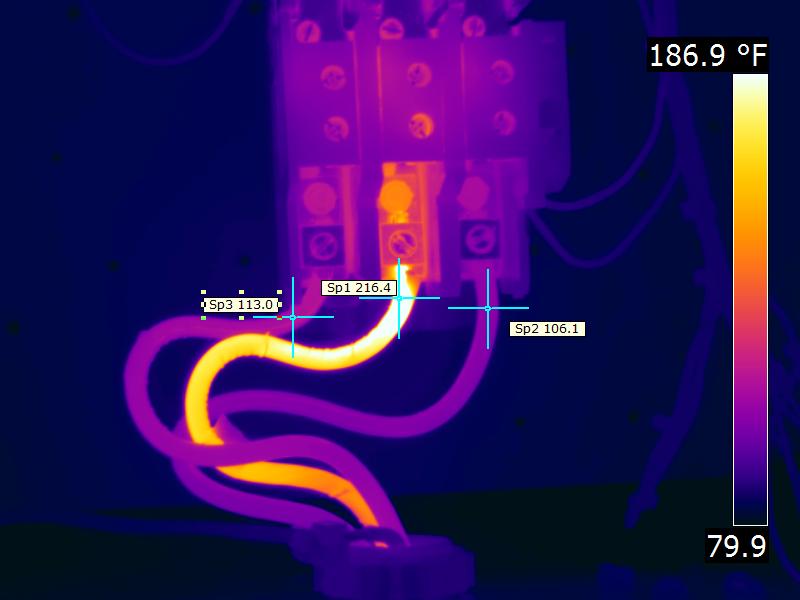

De nouveau sur la figure 2, durant une inspection contractuelle effectuée sur le site d’une autre mine, M. Fostvedt a découvert que l’extrémité d’un contacteur de 480 V sur un boîtier de contrôle moteur (MCC) était proche de la panne. Ce boîtier MCC alimentait un moteur d’entraînement à fréquence variable (VFD), dont la défaillance inattendue aurait pu provoquer une perte de revenus de près de 100.000 $.

Figure 2. Extrémité du contacteur alimentant un moteur VFD sur le point de tomber en panne.

ROI sur les équipements mécaniques

Selon la Gates Corporation, les arrêts non planifiés sur le site d’une mine entraînent des pertes de production pouvant atteindre 180 000 $ par incident. L’une des pièces d’équipement les plus coûteuses susceptible d’occasionner de telles pertes est la pelle à câble. Une pelle à câble est l’élément indispensable de toute opération d’extraction minière. En cas de panne inopinée de celle-ci, c’est l’ensemble du processus d’extraction qui en subit les conséquences. La plupart des sites n’ont pas de pièces de rechange immédiatement disponibles pour cette pelle. En fonction du problème et de l’âge de la pelle, il se peut même que la pièce ne soit pas fabriquée.

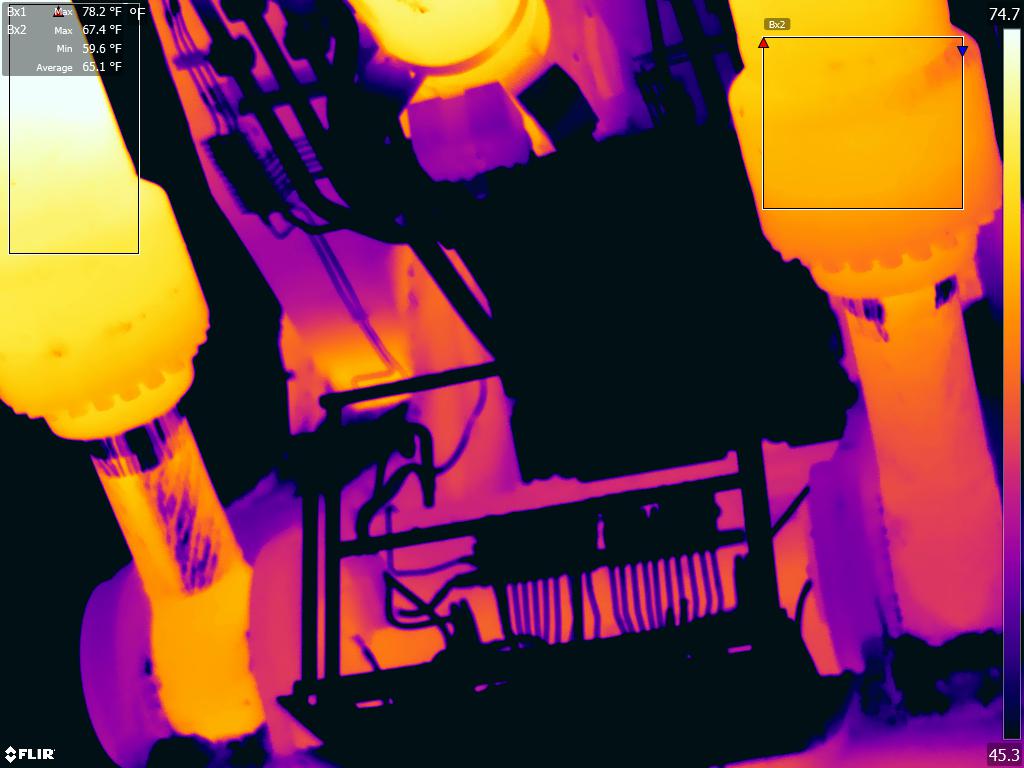

Figure 3. Le vérin de flèche de cette pelle à câble commence à chauffer en raison d’un manque de graissage.

Les arrêts peuvent durer plusieurs jours, raison pour laquelle il est si important d’effectuer une maintenance à échéance régulière, y compris à l’aide de la technologie infrarouge. En général, une période de 12 heures par mois est réservée aux opérations de maintenance prédictive. Un problème tel que la surchauffe des vérins de flèche (figure 3) peut ainsi être détecté lors d’une maintenance régulière, et ce avant qu’un dysfonctionnement ne survienne. La mise en place d’une session de maintenance de 12 heures fait ainsi toute la différence, et permet d’éviter des pertes de production de 180 000 $ par heure, ainsi que l’achat d’une nouvelle pelle à câble électrique de 7200 V, d’un coût de plusieurs millions de dollars.

Autres applications de l’industrie minière

Les applications d’imagerie thermique de l’industrie minière vont bien au-delà de la maintenance prédictive des systèmes électriques et mécaniques. Selon le type de mine, les applications suivantes peuvent être concernées:

- Surveillance d’état : des caméras thermiques fixes et montées sur des véhicules fournissent des images et des données en temps réel à une station de contrôle centrale qui effectue un suivi global, des gradients thermiques et des armoires électriques aux dispositifs de commutation. Dans les mines qui numérisent leurs opérations, les données issues de ces images peuvent être analysées au fil du temps de façon à prévoir plus efficacement els défaillances, programmer des périodes de maintenance plus courtes et réduire les arrêts de la production.

- Sécurité : l’étendue des lieux, l’accessibilité et la sécurité sont des facteurs qui peuvent compliquer le travail des patrouilles de contrôle dans l’enceinte d’un site minier. En associant des caméras couleur et thermiques de haute définition dotées de fonctions d’orientation, d’inclinaison et de zoom, à un réseau basé sur le Cloud, des logiciels et des outils d’analyse modernes, le centre de commande d’une mine peut centraliser toute la surveillance du site en un seul et même endroit.

- Sûreté : en contrôlant l’intégrité des parois d’une mine à l’aide de l’imagerie thermique, les entreprises minières accèdent à plus de données de référence sur la stabilité lorsqu’elles doivent s’assurer de la sûreté de la mine avant d’y envoyer leurs employés

- Hublots infrarouges : de nombreuses opérations d’extraction minière exigent l’ajout de hublots infrarouges sur les nouveaux équipements pour rendre les inspections thermiques plus sûres et simples, en particulier celles des équipements électriques. De nombreuses mines modernisent également leurs équipements vieillissants à l’aide de hublots infrarouges.

- Drones : la surveillance aérienne sans pilote fournit depuis les airs un aperçu complet des écarts thermiques invisibles à l’œil nu dans les systèmes de transmission électrique et dans les cavités du site minier.

Aider les mines à rester productives et sûres

Les sites miniers nécessitent un équipement robuste. Même si les caméras thermiques voient au travers de la poussière, l’accumulation de celle-ci sur l’objectif peut rendre la caméra inopérante. Les spécialistes FLIR Systems de la mise en œuvre comme Infrared Systems utilisent des systèmes permanents d’épuration de l’air pour enlever la poussière sur les objectifs des caméras infrarouges fixes. Pour les caméras infrarouges portables, les thermographes effectuent souvent leurs inspections en plaçant les caméras dans des sacs plastiques transparents et scellés.

Peu importe ce qu’il en coûte, l’industrie minière a adopté l’imagerie thermique pour sa fiabilité en matière de maintenance thermique. « L’infrarouge est un outil essentiel pour contrôler les transformateurs qui alimentent les systèmes de transport d’eau, de réfrigération, les opérations de traitement, les MCC et les sous-stations, les activités en surface et souterraines », déclare M. Fostvedt.

L’imagerie thermique est une technologie de différenciation qui aide les entreprises de l’industrie minière à accomplir leurs tâches avec succès : elles doivent suivre un filon quelle que soit sa direction, et elles ne savent jamais où l’extraction d’une carotte les mènera.